接触式表面粗糙度和形状测量仪器

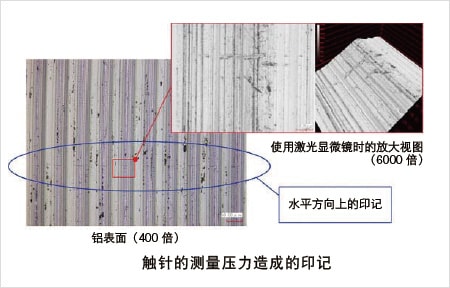

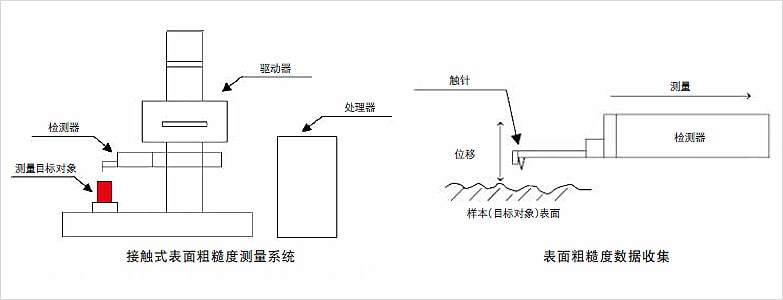

触针的顶端直接接触到样本表面的方式。

触针安装在检测器的顶端,对样本表面进行追踪,发生上下运动以供电子检测。电子信号经过放大和数字转换处理后被记录。

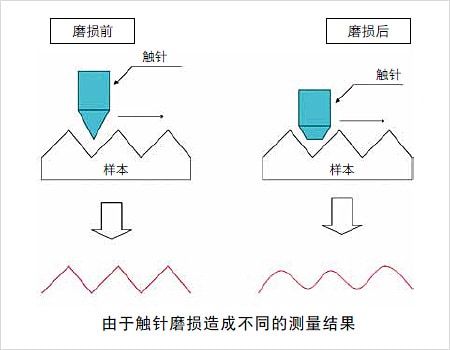

要利用接触式表面粗糙度测量计精确测量细微的形状和粗糙度,接触压力要小,触针顶端的半径也必须尽可能小。

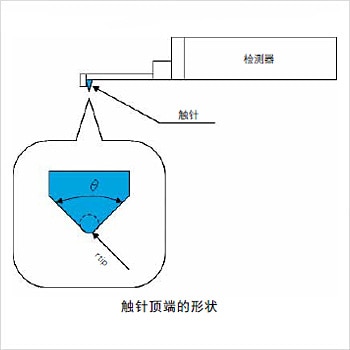

触针是用蓝宝石或钻石制成,顶端半径通常小于10 μm。触针的理想形状是顶端为球形的圆锥体。

顶端半径: rtip = 2 μm、5 μm、10 μm

圆锥角: 60°、90°

* 除非另有规定,一般测量仪器理想的圆锥角为60°。