电子零件行业

实际使用方法为何?

为您介绍对开发新施工方法也有益的各行业应用案例集。

电子行业的直接刻印、加工技术

近年来,智能手机和平板电脑等薄型通信设备的需求数量激增。同时,随着零件数量的增加和产品小型化的加速发展,制造商也在致力于追求高品质的可追溯性管理。

此外,鉴于零件的小型化,很多情况下都由接触式刻印、加工方法转为采用非接触式高精度的激光刻印、加工。对于细微、高品质、低损伤的刻印要求和高精度加工要求也在与日俱增。本书将对电子行业中使用激光刻印机的应用案例进行介绍说明。

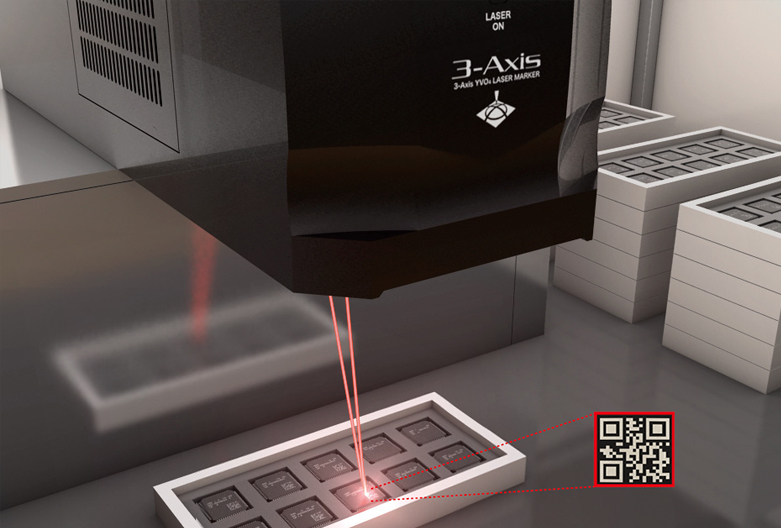

案例1. 二维码刻印

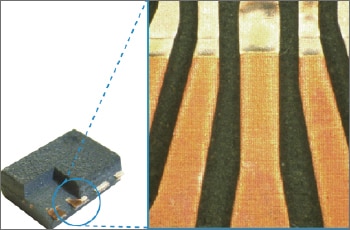

IC 封装的二维码刻印

IC 封装上的刻印主要为文字。现在为了加强管理也要刻印序列号、测试结果等更多内容,刻印可包含更多信息量的二维码的需求越来越大。

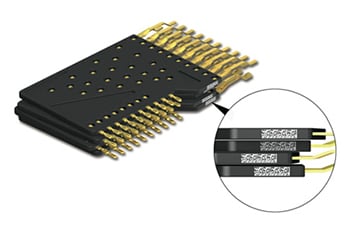

连接器侧面的二维码刻印

由于能刻印的空间有限,在薄型零件侧面刻印DataMatrix(矩阵型)的需求增加。DataMatrix 可以选择长方形形状(矩阵型),刻印在零件侧面,使得零件组装后仍可读取。

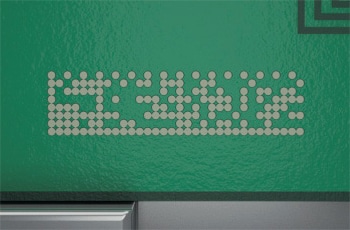

PCB 板的二维码刻印

在PCB 板上除批号之外,将详细的序列号等更多信息由原来的文字方式转换为二维码方式进行刻印的应用越来越多。

进行二维码刻印时,热度过低或过高有可能导致刻印模糊、露出电路等现象,选择不同的刻印顺序、不同的扫描图案可保证高品质刻印。

案例2.去毛刺加工

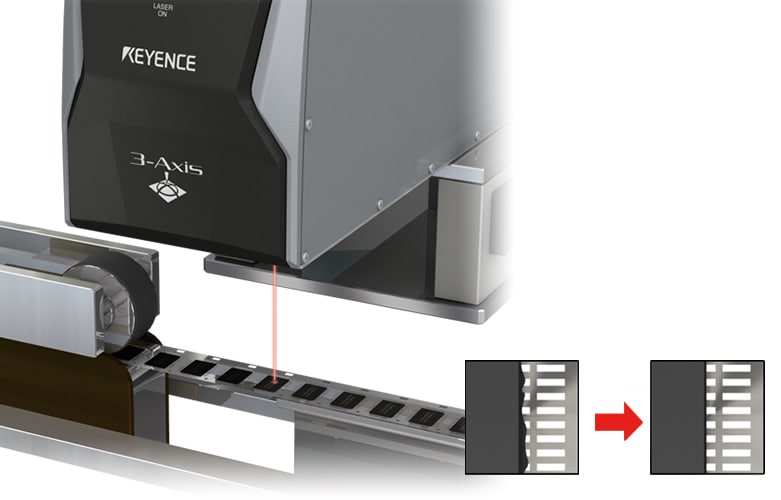

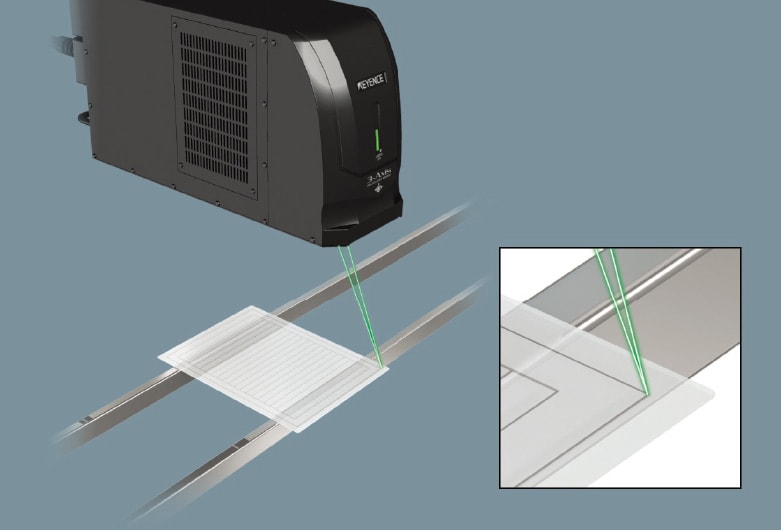

同时对 IC 封装的树脂进行去毛刺和刻印操作

利用3-Axis 激光的特性,在一道工序中进行IC 封装表面的刻印和树脂毛刺的去除。激光扫描精度高,不会对毛刺以外的地方造成损伤,解决了模具切断、抛丸处理时存在的损伤问题,防止造成封装内部的损伤。

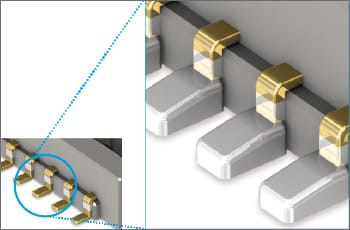

连接器端子镀金剥离

为了控制焊锡的上行,使用激光剥离端子的镀金后,焊锡不会覆盖到不需要的位置。

采用镀金时先掩膜处理,随着小型、薄型化的发展,端子的间距变窄,镀金结束后,再用激光剥离的方法已经很普遍。

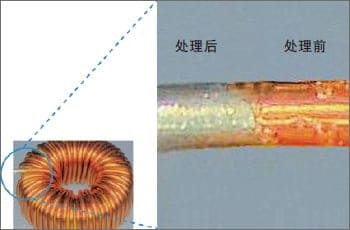

线圈薄膜去除

通常使用剥离剂和刀具,但由于使用激光刻印机剥离无需耗材且加工稳定,已经在业界普及。

封装启封用途

不良解析的方法是使用药液去除树脂。

由于使用药液会对内部电路造成影响,并且费时间,采用激光加工去除树脂可降低运行成本和减少处理时间。

案例3.ITO 膜等导电膜加工(回路图案激光划线)

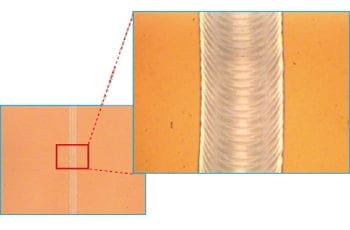

ITO 膜等导电膜加工(回路图案激光划线)

使用药液剥离方式(湿法蚀刻),事先准备用于图案加工的掩膜,再进行湿法蚀刻加工。激光刻印机无需使用药液,从而降低了运行成本。

此外,仅需有回路图案的电子数据即可应对多种多样的图案加工。

加工部位放大图像

由于热影响特别少,可以避免玻璃上产生裂纹。

在整个范围内进行可靠均匀的绝缘加工,从而实现整个范围的高精度加工。

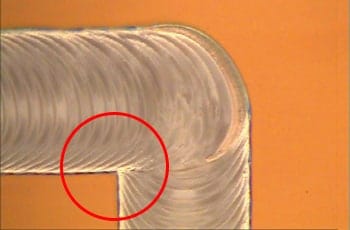

刻印范围边缘加工部位放大图像

可在刻印边缘进行高精度的直角加工。

刻印机具有位置调整功能(X/Y/Z/θ/ 角度)。

安装后按照安装状况进行微调,可以消除安装时的精度问题,实现各种范围内的高精度刻印、加工。